ステップ5:付加価値業務と非付加価値業務に分ける/ステップ6:どの部分から⼿を付 けるのか?【第4回 業務効率化を実現する8つのステップと現場管理職・⼈事部門の役割】

3.現場単位での業務効率化活動の進め⽅

※[ステップ3][ステップ4]は第3回をご覧ください。

[ステップ5] 付加価値業務と非付加価値業務に分ける:ムダ取りは⽣産性向上の原資

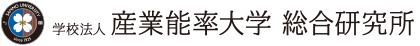

まず、プロセスマップのステップ(SIPOCの「P」相当)を付加価値業務と非付加価値業務に分ける。

この⼆つの⾒極めは「“お客様”にとって価値があるかないか」による。

「付加価値業務」については、先に特定した「“お客様”にとっての価値をいかに上げるか」を基調として検討していくことになる。「非付加価値業務」とはいささか厳しい表現であるが、⽣産性向上に挑む断固とした姿勢を保つためにも、“お客様”の視点であえて非付加価値業務として捉えたい。

このイメージを[図表7]に⽰している。非付加価値業務は廃⽌、アウトソーシング(外注化)とするほか、極⼒軽減していくことが対策の基本的⽅向性である。非付加価値業務は“お客様”にとって価値がない、つまりムダな業務なので最優先の改善対象である。

ただし、この時間やコストを単純に減らす、削減することだけが目的ではないことに留意したい。

実は、このあたりが「⽣産性向上=コストや⼈員削減、時短」と誤解される要因の⼀つにもなっているのである。

この⼆つの⾒極めは「“お客様”にとって価値があるかないか」による。

「付加価値業務」については、先に特定した「“お客様”にとっての価値をいかに上げるか」を基調として検討していくことになる。「非付加価値業務」とはいささか厳しい表現であるが、⽣産性向上に挑む断固とした姿勢を保つためにも、“お客様”の視点であえて非付加価値業務として捉えたい。

このイメージを[図表7]に⽰している。非付加価値業務は廃⽌、アウトソーシング(外注化)とするほか、極⼒軽減していくことが対策の基本的⽅向性である。非付加価値業務は“お客様”にとって価値がない、つまりムダな業務なので最優先の改善対象である。

ただし、この時間やコストを単純に減らす、削減することだけが目的ではないことに留意したい。

実は、このあたりが「⽣産性向上=コストや⼈員削減、時短」と誤解される要因の⼀つにもなっているのである。

※図:「仕事の⽣産性を⾼めるマネジメント 何が⽣産性向上の決め⼿になるのか」

((学)産業能率⼤学総合研究所 ⽣産性向上研究プロジェクト編著)P.136〜137より抜粋

((学)産業能率⼤学総合研究所 ⽣産性向上研究プロジェクト編著)P.136〜137より抜粋

[ステップ6] どの部分から⼿を付けるのか?:ボトルネックを⾒つける

次に「どのステップから⼿を付けていくのか」を⾒ていく。

これは、「プロセスのどの部分が問題なのか」を考えていくことである。プロセス上のあちらこちらに問題が潜んでいる可能性は⼗分にあるが、その中でも「最も問題が⼤きいステップ(部分)」を「ボトルネック」と呼ぶ。

ここではボトルネックという⾔葉を使⽤するが、皆さんの社内で「真因」「CTQ(Critical To Quality:成果に重⼤な影響を与える要因)」など、意味を同じくする共通語があれば、それを使⽤していただいて構わない。

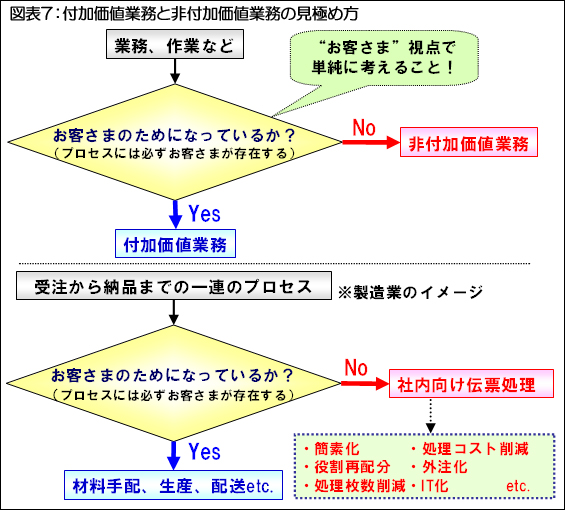

ボトルネックを⾒つけるための視点を[図表8]に6点紹介している。

この中で、(1)は[ステップ5]で紹介した内容が基本であり、どのような業務であっても共通である。その上で、(2)以降は検討対象の業務の状況に応じて使い分け、組み合わせて活⽤してほしい。

これは、「プロセスのどの部分が問題なのか」を考えていくことである。プロセス上のあちらこちらに問題が潜んでいる可能性は⼗分にあるが、その中でも「最も問題が⼤きいステップ(部分)」を「ボトルネック」と呼ぶ。

ここではボトルネックという⾔葉を使⽤するが、皆さんの社内で「真因」「CTQ(Critical To Quality:成果に重⼤な影響を与える要因)」など、意味を同じくする共通語があれば、それを使⽤していただいて構わない。

ボトルネックを⾒つけるための視点を[図表8]に6点紹介している。

この中で、(1)は[ステップ5]で紹介した内容が基本であり、どのような業務であっても共通である。その上で、(2)以降は検討対象の業務の状況に応じて使い分け、組み合わせて活⽤してほしい。

※図:「仕事の⽣産性を⾼めるマネジメント 何が⽣産性向上の決め⼿になるのか」 ((学)産業能率⼤学総合研究所 ⽣産性向上研究プロジェクト編著)P.139より抜粋

以下、(1)〜(6)について簡単に紹介する。

(1)“お客様”の視点で考える:付加価値業務で最優先のステップ

ここでは「お客様を⾒誤ると、優先順位が異なり、打ち⼿が変わってくる」ということを確認しておきたい。特に対象業務に“お客様”が複数存在する場合は要注意である。

「⼀度にすべてのお客様の満⾜を満たす」ことは理想であるが、簡単ではない。“お客様”と解決すべき問題事象を、短・中・⻑期など時間軸で整理し、優先順位をつけて改善に着⼿していく。

(2)平均とバラツキを確認する:バラツキの⼤きなステップ

ステップ(P)ごとにかかっている時間の平均と、そのバラツキ具合を確認する。

本来は標準偏差(データの散らばりの程度を表す数値。標準偏差が⼩さいほどデータのバラツキが⼩さく、逆に標準偏差が⼤きいほどデータのバラツキが⼤きいと判断できる)を使ってバラツキを確認することをお勧めしたいが、折れ線グラフやヒストグラムなどを⽤いて定量情報を可視化するだけでもまずは⼗分である。

平均値が同じだがバラツキが⼤きいということは、それだけ「⽣産性向上の余地が⼤きい可能性」がある。また、⼀般的に物事の傾向を⾒る場合には平均値が多⽤されているが、バラツキを考慮せずに「平均値だけを⾒ていると誤解する場合がある」ことにも気をつけたい。

(1)“お客様”の視点で考える:付加価値業務で最優先のステップ

ここでは「お客様を⾒誤ると、優先順位が異なり、打ち⼿が変わってくる」ということを確認しておきたい。特に対象業務に“お客様”が複数存在する場合は要注意である。

「⼀度にすべてのお客様の満⾜を満たす」ことは理想であるが、簡単ではない。“お客様”と解決すべき問題事象を、短・中・⻑期など時間軸で整理し、優先順位をつけて改善に着⼿していく。

(2)平均とバラツキを確認する:バラツキの⼤きなステップ

ステップ(P)ごとにかかっている時間の平均と、そのバラツキ具合を確認する。

本来は標準偏差(データの散らばりの程度を表す数値。標準偏差が⼩さいほどデータのバラツキが⼩さく、逆に標準偏差が⼤きいほどデータのバラツキが⼤きいと判断できる)を使ってバラツキを確認することをお勧めしたいが、折れ線グラフやヒストグラムなどを⽤いて定量情報を可視化するだけでもまずは⼗分である。

平均値が同じだがバラツキが⼤きいということは、それだけ「⽣産性向上の余地が⼤きい可能性」がある。また、⼀般的に物事の傾向を⾒る場合には平均値が多⽤されているが、バラツキを考慮せずに「平均値だけを⾒ていると誤解する場合がある」ことにも気をつけたい。

(3)時間がかかっているところはどこか?:改善余地の⼤きいステップ

これは「時間がかかっている順に検討していけばよい」ということではない。確かに「時間がたくさんかかっている業務」のほうが、⽣産性向上の余地が⼤きい可能性はある。しかし、そもそも「時間がかかって当然」という業務もある。

その業務が、⽣産ラインのように標準時間が設定されているようなタイプのものであれば、それを基に改善余地の⼤⼩を⽐較し、重点化すべき部分を決める。これができない場合には、最速値と平均値から、現時点で最適目標として考えられる値を設定し、それを基に改善余地の⼤⼩を判断する。

(4)繰り返し⾏っているのはどこか?:「⼿戻り」が顕在化している/潜在化しているステップ 顕在化している「⼿戻り」(前の状態に戻って、再度同じ作業をやり直すこと)は、第3回[ステップ3][図表5]で⽰したプロセスマップで、点線を⼊れたところに該当する。まずそのステップに注目することになるが、⼿戻りが発⽣している場合には、その上流にあるステップ(のアウトプット)の改善が必要になることが少なくない。また、⼿戻りが潜在化している場合もある。 基本は「⼿戻りなし」を目指すことになるが、業務対象によっては⼿戻りを維持したほうが、アウトプットの品質や時間短縮につながり、良い場合もある。ただし、この場合は、プロセスマップの再設計が必要となる。

(5)プロセス全体の効率を引き下げているのはどこか?:「歩留まりが悪い」ステップ

⽣産関連業務に知⾒のある⽅であれば、「歩留まり」(⼀度検査で不良となり、⼿直しして最終的に出荷となるもの)、「直⾏率」(⼯程内、出荷前のすべての検査に⼀発で合格したものの⽐率)の考え⽅を使っているとご理解いただきたい。これは、⽣産関連以外の業務、営業はもちろん、⼀つの業務を完了させるまでに、複数の⼈の⼿を渡る場合など、さまざまな業務で活⽤することができる。

(6)“絶対に遅れてはいけない”のはどこか?:業務の着⼿を邪魔するステップ

これは、「クリティカル・パス」(⽣産⼯程やプロジェクトなどで、お互いに従属関係[前⼯程が終わらないと次⼯程に進めないなど]にある複数の作業のうち、開始から終了までをつなぐ時間的余裕のない⼀連の作業の集まりのこと)として知られているものである。

実務においては、たとえ皆さんの部門が「最終責任を持つ業務」であっても、それが完了するまでには、他の部門の作業内容(アウトプット、インプット)が必要となることも少なくないだろう。

また、部門内の仕事であっても、個別の部分については並⾏処理が⾏われる場合もある。

ほとんどのステップの業務が確実にそれぞれの時間内でできる状態であったとしても、特定の作業(Xとする)が完了しない限り、それらの業務に着⼿できない……というようなケースが該当する。作業Xはなんとしてでも納期どおりに完了させる必要があるため、このX部分に当たるステップを最優先で改善すべき業務・作業として考えていく。

(産業能率⼤学 総合研究所 研究員 安藤紫)

※ 本コラムは、「労政時報」(労務⾏政研究所)に掲載(2013年1⽉11⽇発⾏)した内容に基づいています。

※ 著者の所属・肩書きは掲載当時のものです。